競争購買とは?

バイヤーに限らず一般の消費者でも活用される価格交渉の王道となる手法です。あなたも無意識にこの方法を活用しているかもしれません。

競争購買とは、同じスペックの商品を販売する企業同士を競争(相見積り)させることにより価格を交渉する手法です。

例.2つの取引先から見積りを取る

・高尾自動車のAという車

・朝日自動車のBという車

※車のクラスは同等とする

地方で暮らす方には必需品である車を例に説明します。

車を購入するため自動車ディーラーで見積りを取得する際、高尾自動車のAという車だけでなく同じクラスのBという車を販売する朝日自動車からも見積りを取得します。このように1つの商品を購入するため2社以上から見積りを取ることを競争購買といいます。その後、見積書が出そろった時点で最終交渉を行い値引きを要請します。相見積りを取っている事実を取引先へ知らせることで販売元は事情が許す範囲で値引きを検討し最終見積りを提出してくれます。

もし、1社だけしか見積りを取得していなかったとすると、購入者側は値引きを含めた実際の「価格(相場)」を把握することができません。販売元も交渉のなかで状況を察知し値引きをしないか、表面上は値引きを精一杯行ったと見せかけ実際は気持ち程度の値引きにとどめるという結果になります。

事前準備の重要性

おつかいの達人(食料品編)でも取り上げた事前準備の重要性についてです。

企業に所属するバイヤーさんが1社購買から競争購買に移行するためには事前準備が必要となります。

最初に必要なのは競合先となる企業の調査です。既存の商品が乾電池のように規格化された商品であれば割と簡単に見つかりますが、規格化されていないモノの場合は少々ハードルが上がります。

新たな競合先を選ぶポイントは以下のとおりです。

・Q(品質)

・C(コスト)

・D(納期)

Q(品質)

自社が必要とするモノやサービスを、既存の取引先と同等以上の品質で提供できるかがポイントとなります。せっかく見つけた取引先でも要求する品質を満たせないようであれば競合先として成立しません。

既存の取引先目線でみた場合、価格交渉をされたうえに自社への発注量が減らされ売上が減っている状況ですので、「やっぱり御社へ戻します!」と言われても快く思う相手は少ないですよね。

この品質を軽視した転注(発注先を切替えまたは分散)は取引先からの信用を毀損するきっかけにもなるため、慎重な取引先の選定が求められます。

C(コスト)

コストは契約単価です。できれば既存の取引先よりもより安価に販売してくれる企業を選びたいものです。なによりコストダウンを達成することで上司から高い評価を得られるでしょう。

でも、安い見積書だけを見て即決するのはちょっと待ってください。

提出された価格が継続可能な価格かどうかを見極めよう

一般消費者であれば安い金額が出されればそれでOKかもしれません。しかし、企業に所属するバイヤーさんであれば取引の継続性を考慮する必要があります。

つまり、今出された見積金額が長期にわたって継続可能かどうかを確かめる必要があります。

取引先は売上げを獲得するために必死です。目の前の営業さんが新規顧客を何としても獲得する必要がある立場におかれていたとしたら…市場価格を下回る価格提示をしてあなたの会社へ参入し取引が落ち着いたところでいきなり値上げを実行してくることも十分考えられます。また、悪意がなくとも相手が「この価格で6カ月間供給すれば十分だろう」と考えており、バイヤーさん側は「数年間は値上げはないだろう」と互いの考えに行き違いがあった場合、あとで大きなもめ事へと発展するかもしれません。

以上のようなトラブルを未然に回避するため、出てきた見積金額が相手先の真の実力ではじき出された値なのかをきちんと把握することも重要になります。

私が新たな取引先と契約を結ぶ場合は、事前に見積り有効期限を確認したうえで製造メーカーさんであれば工場に足を運び自分の目で確かめています。そういった経験の積み重ねは、今後さまざまな取引先とやりとりをするうえで大きな財産となります。(同業他社への具体的な情報提供は慎重に行いましょう)

D(納期)

Dはデリバリー(納期)のこと。

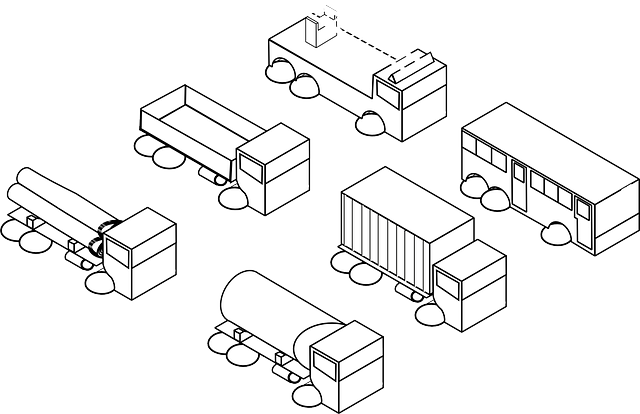

製造メーカーでいえば指定した納期に指定した数量がきちんと届ける能力のことです。

一般消費者目線では「Amazonで買ったものは指定した日時にきちんと届くし当たり前だよね…?」となりますが、特に特注品と呼ばれるような独自の仕様で製造するモノに関してはちょっと状況が変わります。

指定した日時に指定した数量を届けるということは、事前に以下のような注意点を理解しておく必要があります。

1、事前に取り決めたリードタイムで製造する

2、納品する手段(トラックやJRコンテナなど)を確保する

3、数量間違いや破損などがないように届ける

1はバイヤーさんが発注してから商品が到着するまでの期間を指します。数量が毎回大きく変動する場合は事前に供給能力を把握したうえで適切なリードタイムを確保する必要もありますね。

2は納入形態についてです。大きな企業であれば「自社便」と呼ばれる自分の会社で所有するトラックを活用するため大きな問題にはなりませんが、外部の物流サービスを利用する場合はドライバー不足が深刻化している背景もあるためより入念な準備が必要になります。

3は出荷時の数え間違いや梱包仕様が不適切といった原因で生じるリスクです。

単純ですが数え間違いも意外と多いです。また、梱包仕様については発注側から指定するケースもありますが、それをしなかった場合は事前に輸送テストなどを実施して適切な梱包携帯を決めておくことが必要になります。

まとめ

いかがでしたでしょうか。

バイヤーとしてコストダウンを実現するために必要な競争購買の重要性と、新規取引先を選定する場合の注意点をお伝えしました。

この回だけでは書ききれない内容もありますので機会があれば続編を作成します。

購買・調達の仕事はケースバイケースでとるべき行動が変わります。100%の正解がないのもこの世界ですが少しでもバイヤーとして活躍されるみなさんのご参考になれば幸いです。

では、また。

コメント